センサー や IoT デバイス を 選べるとき に 考慮 する 10 つの 重要な 要素

2024-06-26

テクノロジーの世界は急速に進歩しており、最も変革的な発展の1つがモノのインターネット(IoT)です。IoTアプリケーションは、スマートホームやスマートシティから精密農業、産業オートメーションまで、さまざまな業界にまたがっています。あらゆるIoT実装の中核となるのは、センサーとIoTデバイスです。これらのコンポーネントは不可欠なデータを収集し、IoTシステムがシームレスに機能できるようにします。

このブログ記事では、プロジェクトのセンサーまたはIoTデバイスを選択することの重要性について掘り下げていきます。情報に基づいた選択を行うことは、あらゆるIoTベンチャーの成功にとって極めて重要です。エンジニアやIoT愛好家がセンサーを選択する際に考慮すべき10の重要な要因を探ります。これらの要因は、IoTプロジェクトが機能的であるだけでなく、効率的で、信頼性が高く、費用対効果の高いものになるように、健全な意思決定を行うのに役立ちます。

IoTセンサーの理解

IoTアプリケーションのセンサーを選択する際に考慮すべき要因に入る前に、IoTセンサーの役割とその多様性を理解することが重要です。IoTセンサーは、温度、圧力、動き、光、または環境条件などの物理的特性を検出および測定するデバイスです。これらはIoTシステムの目と耳であり、意思決定と自動化を推進するデータをキャプチャします。

IoTセンサーにはさまざまな種類があり、それぞれ特定のアプリケーションに適しています。たとえば、温度センサーは空調システムで一般的に使用され、モーションセンサーはセキュリティと自動化に不可欠です。これらの違いを理解することの重要性は、正しい選択をすることがIoTソリューションのパフォーマンスに大きく影響する可能性があるということです。

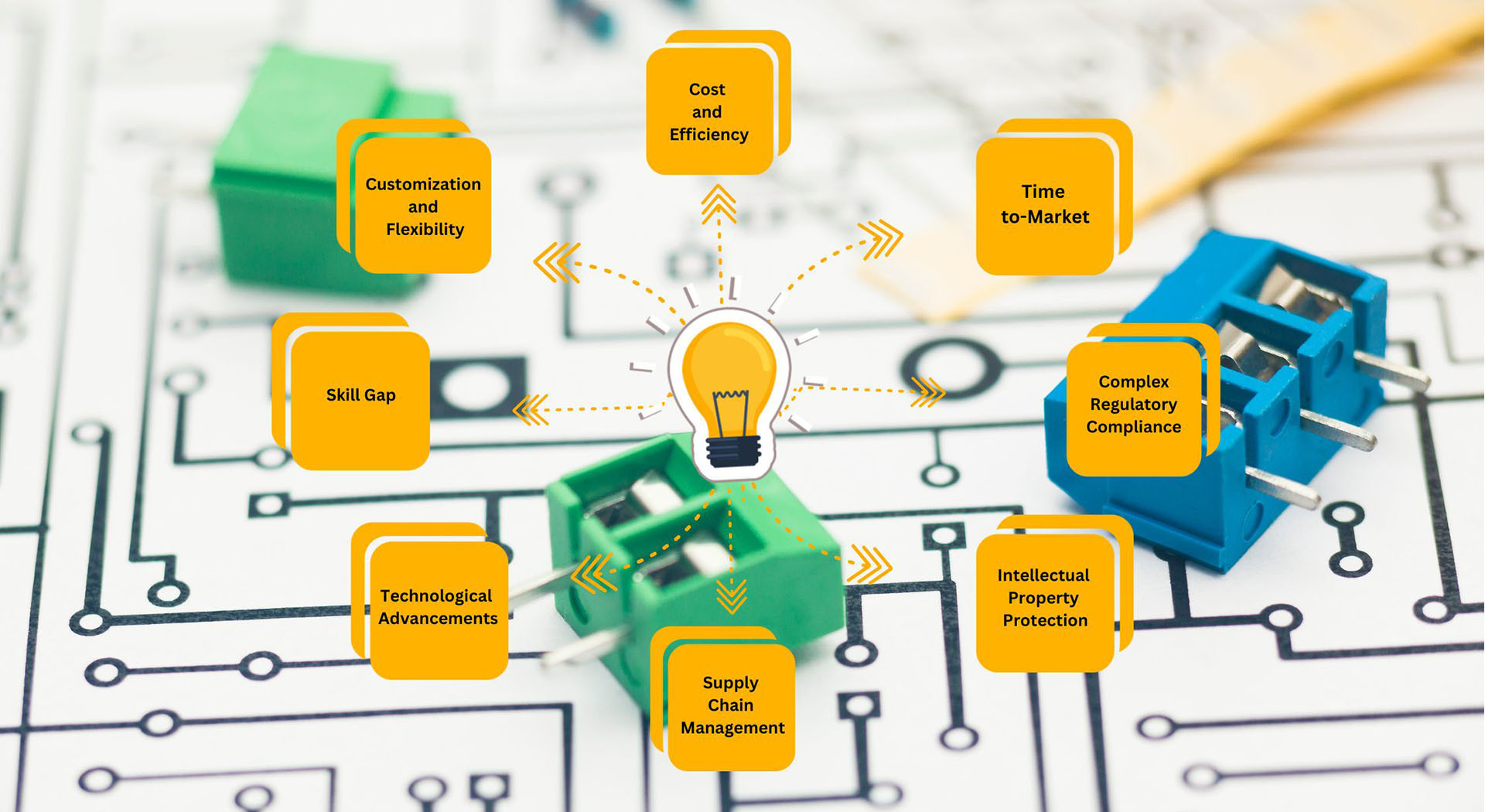

センサーまたはIoTデバイスを選択する際に考慮すべき10の重要な要因

要因1:センサーの種類

プロジェクトのセンサーを選択する際に考慮すべき最初の要因は、アプリケーションに最も適したセンサーの種類です。さまざまなIoTアプリケーションではさまざまな種類のセンサーが必要であり、それぞれが特定の分野で優れるように設計されています。ここでは、最も一般的なセンサーの種類とそのそれぞれのアプリケーションを探ります。

温度センサー:これらのセンサーは温度を測定し、空調システム、気象観測所、コールドチェーン管理で使用されます。

圧力センサー:圧力センサーは、産業オートメーション、タイヤ空気圧監視システム、天気予報などのアプリケーションで不可欠です。

モーションセンサー:モーションセンサーは動きを検出し、セキュリティ、照明制御、占有率センシングに使用されます。

光センサー:光センサーは光強度を測定し、ディスプレイ輝度制御、街路灯、写真撮影に不可欠です。

プロジェクトが最適に機能するように、特定のIoTアプリケーションにセンサーの種類を一致させることが重要です。

要因2:センサーの精度

センサーの精度は、IoTプロジェクトのセンサーを選択する際に最も重要な要因の1つです。センサーデータの精度は、システム全体の信頼性と有効性を確保するための基本です。プロジェクトが環境条件の監視、資産の追跡、またはエネルギー消費量の測定に関わるかどうかにかかわらず、意味のあるデータ分析と情報に基づいた意思決定には、正確で精度の高いセンサー測定が不可欠です。

正確なセンサーデータは、実行可能な洞察が構築される基盤となります。IoTプロジェクトの価値は、改善と効率を推進できる洞察を引き出すためにデータを収集および処理する能力にあります。不正確なセンサーデータは、誤った結論や誤った行動につながる可能性があり、IoTプロジェクト全体を効果のないものにする可能性があります。

適切な精度のセンサーを選択するために、エンジニアはセンサーの精度メトリックを評価および比較する方法を理解する必要があります。センサーのデータシートには、解像度、精度、エラー率、キャリブレーション方法などの仕様が記載されています。エンジニアはこれらのメトリックを解釈して、センサーの精度を効果的に評価する必要があります。

キャリブレーションは、センサーの精度を達成および維持する上で重要な役割を果たします。キャリブレーションとは、センサーの測定値が可能な限り正確であることを保証するために、センサーを調整および微調整するプロセスです。これは、センサー製造プロセス中または現場で行うことができます。場合によっては、センサー測定の不正確さやドリフトを軽減するために補償技術が使用されることもあり、変化する条件下でも継続的な精度を可能にします。

アプリケーションは、センサーデータの精度要件に関して異なります。医療機器や航空宇宙システムなどの一部のアプリケーションでは、非常に高い精度が要求されます。対照的に、部屋の温度を監視するなどの他のアプリケーションでは、低い精度で許容される場合があります。エンジニアは、IoTプロジェクトの特定の精度ニーズと、より高精度のセンサーに関連するコストを比較検討する必要があります。

環境条件、経年劣化、外部干渉など、さまざまな要因がセンサーのパフォーマンスに影響を与える可能性があるため、時間の経過とともにセンサーの精度を維持することは困難な場合があります。エンジニアはこれらの課題を考慮し、センサーの運用寿命全体にわたって精度を維持するための戦略を開発する必要があります。

コストは、センサーの精度に対処する上でもう1つの重要な要因です。高精度のセンサーは、しばしばより高い価格になります。エンジニアは、予算の制約とIoTプロジェクトの精度要件のバランスを慎重に取る必要があります。これは、センサー技術に過剰に費やすことなく、プロジェクト目標を達成するために必要な精度レベルに関して情報に基づいた意思決定を行うことを意味します。

要因3:消費電力

IoTセンサーは、リモートまたはバッテリー駆動のデバイスに展開されることがよくあります。そのため、プロジェクトのセンサーを選択する際に消費電力を考慮することは非常に重要です。高い消費電力は、頻繁なバッテリー交換、メンテナンスコストの増加、および潜在的なダウンタイムにつながる可能性があります。

電力効率が高く、低消費電力に最適化されたセンサーを選択することが不可欠です。低電力センサーは、バッテリー駆動のIoTデバイスの寿命を延ばし、全体的な運用コストを削減します。エンジニアは、低消費電力用に特別に設計された幅広いセンサーから選択でき、長期的な自律展開に適しています。

要因4:接続オプション

IoTセンサーは相互接続されたシステムの不可欠なコンポーネントであり、その接続オプションはデータ伝送において重要な役割を果たします。適切な接続ソリューションの選択は、データの送信が必要な距離、データの量、および電力効率など、さまざまな要因によって異なります。

利用可能な接続オプションはいくつかあり、それぞれに利点と制限があります。

Wi-Fi:Wi-Fiは高速データ伝送を提供しますが、より多くの電力を消費します。電源に簡単にアクセスできるアプリケーションに適しています。

Bluetooth:Bluetoothは短距離通信に最適であり、ウェアラブルデバイスやスマートホームアプリケーションで一般的に使用されています。

セルラー:セルラー接続は広範なカバレッジを提供しますが、より多くの電力を必要とし、リモートまたはモバイルデバイスを持つアプリケーションに適しています。

LPWAN(Low Power Wide Area Network):LoRaやSigfoxなどのLPWANテクノロジーは、長距離、低電力通信用に設計されており、低エネルギー予算を持つアプリケーションに適しています。

適切な接続オプションの選択は、IoTプロジェクトの特定の要件によって異なります。

要因5:データレートとスループット

IoTセンサーによって生成および送信されるデータの量は、アプリケーションによって大きく異なります。一部のIoTシステムは高いデータレートを必要としますが、他のシステムは最小限のスループットで動作します。プロジェクトのデータ要件を理解することは、センサーを選択する際に不可欠です。

ビデオストリーミングやリアルタイム監視などのIoTアプリケーションは、高いデータレートを要求します。対照的に、環境監視や資産追跡などのアプリケーションでは、低いデータスループットが必要になる場合があります。適切なデータレート機能を備えたプロジェクトのセンサーを選択することで、IoTシステムがデータ伝送と処理を効率的に処理できるようになります。

要因6:環境への配慮

環境条件はセンサーの選択に大きな影響を与えます。IoTプロジェクトは、制御された屋内環境から過酷な屋外条件や産業施設まで、さまざまな設定に展開できます。意図した環境で最適に機能し、耐えられるセンサーを選択することが重要です。

環境要因がセンサーの選択に与える影響について説明し、困難な条件下で信頼性の高いデータを提供し、耐えられるセンサーを選択するためのガイダンスを提供します。

要因7:コスト

IoTプロジェクトのセンサーを選択する際の主な懸念事項の1つはコストです。センサーの品質と予算の制約のバランスを取ることが不可欠です。このセクションでは、基本的な機能を損なうことなく、費用対効果の高いセンサーオプションを特定するための戦略について掘り下げます。

センサーの種類、精度、追加機能など、センサーのコストに影響を与える要因について説明します。これらの要因を評価して、費用対効果の高い選択を行う方法についての洞察を提供します。

さまざまなセンサーベンダーとその価格設定を比較することの重要性を強調します。信頼できるベンダーを調査し、コストとセンサーのパフォーマンスに基づいて情報に基づいた決定を行うためのヒントを提供します。

要因8:電源

IoTセンサーのさまざまな電源オプションを検討します。このセクションでは、バッテリー寿命、エネルギーハーベスティング、外部電源など、センサーへの電力供給の不可欠な側面をカバーします。読者は、各電源オプションに関連するトレードオフについての洞察を得ることができます。

IoTセンサーデバイスにおけるバッテリー寿命の重要性について説明します。消費電力とバッテリー寿命の延長のバランスを提供するセンサーを選択するための推奨事項を提供します。このセクションでは、バッテリー駆動センサーを使用する際の電力消費を抑えるためのヒントもカバーします。

太陽電池や運動エネルギーハーベスティングなどのエネルギーハーベスティング技術を読者に紹介します。エネルギーハーベスティングがセンサーに効率的に電力を供給する可能性と、センサーの選択への影響について説明します。

要因9:センサーのキャリブレーションとメンテナンス

センサーのキャリブレーションは、正確なデータ収集を保証するための重要な要因です。このセクションでは、センサーの精度と信頼性を維持するためのキャリブレーションの重要性を強調します。キャリブレーションプロセスとそれがデータ品質にどのように影響するかを説明します。

読者は、長期的な機能を確保するためのセンサーメンテナンスの重要性を学びます。定期的なチェック、クリーニング、キャリブレーションスケジュールを含む、センサーをメンテナンスするための実践的なヒントとベストプラクティスを提供します。適切なメンテナンスがIoTセンサーデバイスの寿命にどのように貢献するかについて説明します。

センサーのキャリブレーションとメンテナンスに利用できるツールとリソースを読者に紹介します。これらのツールが、エンジニアやユーザーがセンサーの寿命全体で最適に機能することを保証するのにどのように役立つかを説明します。

要因10:センサーの統合

10番目の要因であるセンサーの統合は、IoTデバイスの正常な実装にとって非常に重要です。センサーをIoTデバイスにシームレスに組み込むための戦略と考慮事項が含まれ、マイクロコントローラーとの互換性を確保し、データ処理の側面を管理します。

このセクションでは、センサーをIoTデバイスに統合するためのさまざまな戦略を検討します。物理的な配置、接続インターフェイス、通信プロトコルなどの考慮事項について説明します。読者は、統合方法の選択がIoTシステムの全体的なパフォーマンスと機能にどのように影響するかについての洞察を得ることができます。

選択したセンサーとIoTデバイスで使用されるマイクロコントローラーまたは処理ユニットとの互換性を確保することの重要性について説明します。読者は、統合の課題を最小限に抑えながら、特定のマイクロコントローラーと効果的に通信できるセンサーを特定する方法を学びます。

データ収集、送信、ストレージを含むセンサー統合のデータ処理の側面を検討します。センサーによって生成された情報を処理する上で、IoTプラットフォームとデータ管理システムの役割について説明します。IoTエコシステムのデータ処理機能と一致するセンサーを選択するためのヒントを提供します。

統合されたセンサーシステムをテストおよび検証することの重要性を強調します。読者は、統合されたセンサーが意図したとおりに機能することを保証するために必要なテスト手順とプロトコルについての洞察を得ることができます。このセクションでは、統合の問題を特定および解決する上でのテストの役割を強調します。

IoTプロジェクトの将来の拡張またはアップグレードに対応するためのセンサー統合のスケーラビリティに対処します。進化するテクノロジーとアプリケーションの要件に適応できるセンサーを選択することにより、IoTデバイスの将来性を確保することについての概念について説明します。

PCB設計におけるセンサー統合の役割

PCB設計の重要性

IoTセンサー統合におけるPCB(プリント基板)設計の役割を強調します。効果的なPCB設計により、センサーがIoTデバイスにシームレスに組み込まれ、正確なデータ収集と効率的な通信が促進されます。

PCBレイアウトの最適化

構造化されたPCBレイアウトがセンサーのパフォーマンスを向上させ、干渉を最小限に抑える方法について説明します。信号整合性を維持しながらセンサーに対応するためのPCB設計のベストプラクティスについての洞察を提供します。

IoTデバイスの小型化

PCB設計がコンパクトなIoTデバイスで重要な役割を果たし、センサーがスペースを効率的に使用できるように最適に配置されていることを確認する方法について説明します。小型化がセンサーの選択と配置にどのように影響するかについて説明します。

PCB製造に関する考慮事項

IoTデバイスのPCBメーカーを選択する際の考慮事項について説明します。品質、コスト、リードタイムなどの要因がセンサーの統合に影響を与える可能性があります。

結論

このブログ記事を締めくくるにあたり、センサーまたはIoTデバイスを選択する際に考慮すべき10の要因からの主な要点をまとめます。IoTプロジェクトの成功を確実にするための情報に基づいたセンサー選択の重要性を再確認します。最後に、IoTの有望な未来と、その未来を形作る上でセンサーが引き続き果たす重要な役割について触れます。

エンジニアやIoT愛好家にプロジェクトに最適なセンサーを選択する技術についての貴重な洞察を提供する、これらの各要因をより詳細に探求する完全なブログ記事にご期待ください。

お問い合わせ

卓越した品質保証:高品質のPCB製造の秘密

2024-06-26

印刷回路板 (PCB) は,私たちが毎日使用する無数のデバイスの骨組みです.スマートフォンから工業機械まで,PCBは不可欠な電気接続管です.しかし,これらの装置の効率性と信頼性は,PCB製造の品質に大きく依存しています.

品質保証 (QA) はプロセスの一歩ではなく,生産のあらゆる側面に浸透する卓越性へのコミットメントです.PCB製造におけるQAの重要な役割について詳しく説明します高品質のPCBの生産を保証する 9つの秘密を探索します各要素はPCB製造の卓越性を達成するために決定的な役割を果たします.

品質 保証 の 重要性 を 理解 する

PCB製造における品質保証は単なるチェックボックスではなく,プロセス全体を支える基本的な原則です.高品質の PCB を確保することで,製品の信頼性が向上し,高価なリコールや修理の可能性が低下します評判と収入を守ります

堅牢なQAシステムには 厳格な基準,精密なテスト, 積極的な問題解決が含まれます卓越性と説明責任の文化を育む.

高品質 の PCB の 製造 の トップ 9 の 秘密

1デザイン最適化とDFMを理解する

高品質のPCBへの旅は 細心の注意を払ったPCBレイアウト設計から始まります製造プロセスを合理化し,潜在的なエラーを最小限に抑えるために,製造可能性 (DFM) の設計原則を統合すべきである..

部品の配置を最適化し,経路を調整し,十分なクリアランスと距離を確保すること.PCBレイアウトは,部品の配置だけでなく,効率的な,性能と信頼性を最大限に高める製造可能な設計.

PCBのレイアウトを最適化するのに重要です レイアウトは,PCBのレイアウトを最適化するために必要です効率的なルーティングには,信号の干渉を最小限に抑え,信号の完整性を確保しながら,電気信号の明確な経路を確立することが含まれますルーティングに注意を払うことは,信号の遅延を軽減し,信号品質を改善し,システム全体のパフォーマンスを向上させるのに役立ちます.

2適切なサプライヤーを選ぶ

信頼性の高いPCBメーカーを選ぶことは至急です. 品質と信頼性の証明された履歴を持つサプライヤーを探します. 製造能力などの要因を考慮してください.業界基準の遵守信頼性の高いパートナーと協力することで PCBの各バッチに一貫性と卓越性を確保できます

信頼性の高いサプライヤーは単なるベンダーではなく,あなたの成功に投資する戦略的パートナーです.PCBサプライヤーのほか,部品サプライヤーはPCB組成製品の最終品質にとって重要です.

潜在的サプライヤーを評価する際には,顧客のフィードバックとレビューに注意してください.他のクライアントからの洞察は,サプライヤーの信頼性,応答性,顧客満足度も.

製造期間中,サプライヤーの締め切りを遵守し,懸念事項を迅速に解決し,オープンなコミュニケーションを維持する能力を強調する証言やケーススタディを探してください.

3構成要素の配置と理想のアライナメント

部品の配置と理想の調整は 製造過程における単なる手順段階ではありません電子システムの機能と信頼性が 基礎となる柱です工学のこの重要な側面は 細部に細心の注意を払い 部品間の複雑な相互作用を理解することを要求します

PCBのレイアウト設計において,部品の正確な配置を達成することは,最適なパフォーマンスと揺るぎない信頼性の基石です.それぞれの楽器は 完璧に調和し 完璧なメロディーを 生み出すために 精密に配置されなければなりません同様に,電子機器では,すべてのコンポーネントが PCB (プリント回路板) の設計に正当な位置を見つけ,スムーズな動作と効率的な機能を確保する必要があります.

4. 溶接温度と時間をチェックしてください

溶接は,精度と制御を必要とする重要なプロセスです.冷接,溶接ブリッジ,溶接器など,欠陥を防ぐために,適切な溶接温度と持続期間を維持することが不可欠です.部品の損傷先進的な溶接技術と監視機器を使用することで,均一な溶接と品質基準の遵守が保証されます.

精密な温度制御の溶接鉄や,表面搭載部品のためのリフローオーブンのような先進的な溶接技術厳格な品質基準を満たすために必要な精度を提供.熱対や赤外線カメラなどの監視機器を使用することで,溶接温度をリアルタイムに監視できますプロセス全体で最適な条件を確保するために迅速な調整を可能にします.

5プレミアム品質のフルックスを使用します

流体 は 溶接 に 重要 な 役割 を 果たし,水分 の 浸透 を 促進 し,酸化 を 防止 し て い ます.溶接 プロセス や 用い られ た 材料 に 適合 する 高品質 の 流体 を 選ぶ こと が でき ます.質の流れは溶接性を向上させるプレミアムフルックスへの投資はコストだけでなく,信頼性と長寿への投資でもあります プレミアムフルックスへの投資は,PCBの信頼性と長寿への投資です.

製造者は,コスト削減対策よりも品質を優先することで,溶接器関連の欠陥のリスクを軽減し,電子機器の一貫した性能を確保できます.プレミアムフロースの利用の利点は初期投資をはるかに上回る製品信頼性が向上し,再加工が減少し,最終的には顧客満足度が向上します.

6適切なESD保護を使用する

電気静止放電 (ESD) は,製造および組み立て中に PCB に重大な脅威をもたらす.敏感な部品や回路を損傷から保護するために適切な ESD 保護措置を実施する..生産中,抗静止作業ステーション,接地帯,ESD安全なパッケージの使用も含まれます.

敏感な電子部品やPCBを輸送および保管するために,ESD安全なパッケージングは不可欠です.外部静電電荷から保護し,輸送と保管中に損傷を防ぐ.

7. 検査プロセスを実行する

定期的な検査は,PCB製造における品質保証の礎石です.生産の各段階において徹底的な視覚検査,自動化テスト,機能テストを実施します.品質と信頼性の最高水準を維持するために,異常や欠陥を迅速に特定し,修正する.製造者は,生産サイクルを通して包括的な検査プロセスを実施することで,欠陥のある製品が市場に到達するリスクを最小限に抑え,早期に欠陥を特定し,修正することができます.この積極的なアプローチは,製品の品質と信頼性を向上させる製造効率を向上させる.

8チームワークに集中する

PCB製造における卓越性を達成するには,関係者間の効果的な協力が不可欠です.設計技術者,生産スタッフ,品質管理スタッフプロセスを最適化し,製品の質を向上させるための知識の共有,フィードバックループ,継続的な改善イニシアチブを奨励する.資格のある労働者は,SOP (標準操作手順) に基づいて動作し,実行します.最終製品の品質にも決定的な役割を果たします

9データを追跡し分析する

データに基づく洞察は,継続的な改善と品質の最適化にとって貴重なものです. 欠陥率,出力率,プロセス効率.

このデータを利用して 傾向を特定し 問題を診断し 品質と生産性の向上を促す 補正行動を実施しますデータ分析は 数字を分析し 意思決定に役立つ 実行可能な洞察を得ることであり チームに 卓越した結果をもたらす力を 与えてくれます.

終わり の 考え方

高品質のPCBの探求は 革新と協力 そして卓越性への絶え間ない追求によって 推進される継続的な旅です上記 の 製造 の 秘訣 を 採用 し,あらゆる 段階 で 品質 保証 を 優先 する こと製造者は最高水準の性能,信頼性,顧客満足度を満たす PCB を提供できます.

品質は単なる指標ではなく 工芸品と誠実さへのコミットメントがPCB製造の本質を定義します

シルクロードは 卓越性の原則を堅持し 基準を上げ続けることを目指しています高品質のPCBがイノベーションを推進し 存在するあらゆるデバイスに信頼を注ぐ未来へと 業界を前進させる.

お問い合わせ

PCB を中心に信頼性の高い組み込みシステムを作成するためのトップ7のヒント

2024-06-26

エレクトロニクスが急速に進歩する世界では、組み込みシステムはスマートデバイスから産業オートメーションまで、あらゆるものを支える無数のイノベーションの礎となっています。これらの組み込みシステムの信頼性を確保することは、単なる選択ではなく、必要不可欠です。このブログ記事では、信頼性の高い組み込みシステムを作成するための7つの貴重なヒントを探り、特にプリント基板(PCB)の役割に焦点を当てます。

組み込みシステムの理解

信頼性向上のためのヒントに入る前に、組み込みシステムとは何か、そして今日の電子機器におけるその重要性について共通の理解を深めましょう。組み込みシステムは、特定のタスクを実行するために特化された特殊なコンピューティングシステムです。これらは、家電製品、自動車システム、医療機器、産業オートメーションなど、幅広いアプリケーションで見られます。

信頼性の高い組み込みシステムにおけるPCBの役割

プリント基板(PCB)は、組み込みシステムにおける電力の流れを調整し、コンポーネントとサブシステムが調和して機能することを保証する、目立たない導体です。組み込みシステムにおけるPCBは、その信頼性とパフォーマンスに大きな役割を果たします。

コンポーネントの相互接続:PCBは、すべてのシステムコンポーネントが相互接続される中央ハブとして機能します。マイクロコントローラー、センサー、メモリ、電源管理ユニットなどのコンポーネントはPCB上に実装され、トレースとビアを介して相互接続されます。PCBレイアウトは、これらの接続を容易にし、信号干渉を最小限に抑えるように細心の注意を払って設計する必要があります。

電力供給:PCBは、システム内のすべてのコンポーネントに効率的に電力を供給する責任を負います。適切に設計された電源プレーンと、電圧調整および保護の慎重な検討を組み合わせることで、コンポーネントがクリーンで安定した電力を確実に受け取ることができます。不十分な電力供給は、コンポーネントの不安定化や潜在的な損傷につながる可能性があります。

信号ルーティング:PCBは、コンポーネント間の信号ルーティングを処理します。効果的な信号ルーティングは、信号の整合性を維持し、干渉やノイズを防ぐために不可欠です。PCBレイアウトでは、トレース長、インピーダンスマッチング、クロストークの回避を考慮して、信頼性の高い信号伝送を確保する必要があります。

熱管理:熱管理は、組み込みシステムにおけるPCBの不可欠な機能です。コンポーネントは動作中に熱を発生し、PCBは効率的にこの熱を放散するように設計できます。サーマルビア、ヒートシンク、さらには銅のポアなどの戦略は、敏感なコンポーネントから熱を放散し、パフォーマンスと信頼性を低下させる可能性のある過熱を防ぐのに役立ちます。

コンポーネント配置:PCB上のコンポーネントの戦略的な配置は、組み込みシステム用PCBにおけるシステム信頼性の達成に不可欠です。ノイズや干渉に敏感なコンポーネントは、潜在的な干渉源から隔離する必要があります。一方、互いに通信する必要があるコンポーネントは、近くに配置する必要があります。コンポーネント配置は、信号の整合性とシステム全体のパフォーマンスに影響します。

PCB設計ツール:信頼性の高いPCBの設計は、特殊なPCB設計ツールおよびソフトウェアの使用から恩恵を受けます。これらのツールは、設計が業界標準に準拠していることを確認するための設計ルールチェック(DRC)などの機能を提供します。さらに、信号の整合性や熱性能などの要因を分析するためのシミュレーション機能を提供する場合があります。

プロトタイピング:本格的な製造の前に、PCB設計のプロトタイプを作成することは賢明な実践です。プロトタイピングにより、設計者の機能性を検証し、システムの要件を満たしていることを確認し、システム信頼性に影響を与える可能性のある潜在的な問題を特定できます。開発プロセスの早い段階で設計上の欠陥に対処し、修正する機会を提供します。

ドキュメンテーション:PCB設計は、ドキュメンテーションに大きく依存します。詳細な設計仕様、回路図、レイアウト情報は、設計を理解し、変更するために必要です。包括的なドキュメンテーションにより、システムのライフサイクルに関わる他の人々がPCBを効果的に管理、トラブルシューティング、保守できるようになります。

ヒント1:慎重なコンポーネント選択

信頼性の高い組み込みシステムを作成することは、慎重なコンポーネント選択から始まります。このヒントの詳細な検討を以下に示します。

コンポーネントの互換性:組み込みシステム用のコンポーネントを選択する鍵は、システムの要件との互換性を確保することです。各コンポーネントは、温度範囲、電圧レベル、ESD保護を含む指定された動作パラメータ内に収まる必要があります。たとえば、自動車アプリケーション用の組み込みシステムを設計している場合、コンポーネントは極端な温度変動や自動車の電圧レベルに耐える定格が必要です。

リスク評価:コンポーネント選択における潜在的な弱点を特定するために、徹底的なリスク評価を実施します。システムの要件を満たさないコンポーネントの使用の影響を考慮します。たとえば、コンポーネントにESD保護がなく、アプリケーションが静電気放電のリスクが高い環境にある場合、コンポーネントの損傷とシステム障害のリスクがあります。

ベンダーの評判:コンポーネントベンダーの評判を考慮します。高品質で信頼性の高いコンポーネントを提供する実績のある確立されたベンダーは、しばしば安全な選択肢です。それらのコンポーネントは、業界標準に準拠し、一貫したパフォーマンスを示す可能性が高くなります。

コスト対信頼性:コスト効率と信頼性のバランスを取ることが不可欠です。過剰に指定されたコンポーネントに過剰に費やすことは避けたいですが、信頼性の低いまたは劣ったコンポーネントを選択してコストを削減すると、障害、高価な交換、およびシステム評判の損傷につながる可能性があります。

ライフサイクルに関する考慮事項:組み込みシステムが長期使用を目的としている場合、特にコンポーネントのライフサイクルを評価します。保守および修理をサポートするために、選択したコンポーネントが将来にわたって入手可能であることを確認します。

コンポーネント選択は、信頼性の高い組み込みシステムを作成するための基盤です。不十分または互換性のないコンポーネントは、システム障害や高価な結果につながる可能性があります。慎重な検討、リスク評価、および互換性チェックにより、選択したコンポーネントがシステムの要件と長期的な信頼性に一致していることを確認します。

ヒント2:徹底的なPCB設計

よく考えられたPCB設計は、信頼性の高い組み込みシステムを作成するために不可欠です。

信号の整合性:信頼性の高い組み込みシステムでは、信号の整合性を確保することが重要です。ノイズと干渉を最小限に抑えることが鍵となります。慎重なコンポーネント配置、ルーティング、およびグランドプレーンと電源プレーンの管理を含む適切なPCB設計プラクティスは、信号の整合性を維持するのに役立ちます。信号の整合性の問題は、データ破損、システムクラッシュ、および誤動作につながる可能性があります。

コンポーネント配置:PCB上のコンポーネントの戦略的な配置は重要です。コンポーネント配置は、システムのパフォーマンスと信頼性に影響を与える可能性があります。たとえば、ノイズや干渉に敏感なコンポーネントは、潜在的な干渉源から離して配置する必要があります。一方、互いに通信する必要があるコンポーネントは、近くに配置する必要があります。

設計ルールチェック:PCB設計ツールを利用して、設計ルールチェック(DRC)を実装し、設計が業界標準およびベストプラクティスに準拠していることを確認できます。DRCは、スペース違反、未接続のネット、または不適切なパッドサイズなどの問題を特定するのに役立ち、設計エラーのリスクを軽減します。

PCB設計ツール:最新のPCB設計ツールは、信頼性の高いPCBの設計を支援するさまざまな機能を提供します。これらのツールには、シミュレーション機能、効率的なトレースレイアウトのための自動ルーティング、および設計プロセスを合理化するためのコンポーネントライブラリが含まれる場合があります。

PCBプロトタイピング:本格的な製造の前に、PCB設計のプロトタイプを作成することを検討してください。プロトタイピングにより、設計が意図したとおりに機能することを確認し、システム信頼性に影響を与える可能性のある潜在的な問題を特定できます。

PCB設計は、組み込みシステムの信頼性における重要なコンポーネントです。適切な設計プラクティスは、システムパフォーマンスを損なう可能性のあるノイズ、干渉、およびその他の要因を軽減するのに役立ちます。設計のベストプラクティスに従い、PCB設計ツールを使用することで、組み込みシステムの信頼性を向上させることができます。

ヒント3:堅牢な電源管理

効率的な電源管理は、組み込みシステムの信頼性にとって非常に重要です。このヒントを詳しく見てみましょう。

電圧レギュレーション:堅牢な電圧レギュレーションを実装することは、コンポーネントが正しい電圧レベルを受け取ることを保証するために不可欠であり、コンポーネントの損傷やシステム障害につながる可能性のある低電圧または過電圧状態を防ぎます。

保護回路:過電流保護や過電圧保護などの保護回路を含めることで、電力サージや電圧スパイクなどの外部イベントから組み込みシステムを保護できます。これらはシステム信頼性に有害となる可能性があります。

電力供給:PCB上の効率的な電力供給は、ノイズや干渉なしにコンポーネントに電力が供給されることを保証します。電圧降下を最小限に抑えるなど、適切な電源プレーン管理は、信頼性の高い電力供給に不可欠です。

熱に関する考慮事項:電源管理は、熱に関する考慮事項にも関連しています。過度の熱を発生するコンポーネントは、効果的な熱放散のために追加の対策が必要になる場合があります。過熱は、コンポーネントの信頼性と寿命に影響を与える可能性があります。

エネルギー効率:電源管理に加えて、環境上の理由とシステム信頼性の両方にとって、エネルギー効率がますます重要になっています。消費電力を削減することは、エネルギーを節約するだけでなく、システム内で発生する熱も最小限に抑えます。

堅牢な電源管理は、組み込みシステムの信頼性の基盤です。適切な電圧レギュレーション、保護、およびPCB上の効率的な電力供給は、電力変動や熱管理に関連する問題を防止するために不可欠です。

ヒント4:効果的な熱放散

熱放散は、システム信頼性のもう1つの重要な側面です。

熱源:プロセッサやパワーアンプなど、かなりの熱を発生するコンポーネントには、効果的な熱放散戦略が必要です。熱はコンポーネントのパフォーマンスを低下させ、時間の経過とともに早期のコンポーネント障害につながる可能性があります。

ヒートシンク:パッシブヒートシンクやファンなどのアクティブ冷却ソリューションを含むヒートシンクは、コンポーネントから効率的に熱を放散できます。PCB上のヒートシンクの慎重な配置は、最適な熱放散に不可欠です。

サーマルビア:PCB設計では、熱を発生するコンポーネントから熱を伝達するためにサーマルビアが使用されます。これらのビアは、PCBの内部層に熱を伝導し、そこでより効果的に放散できます。

熱シミュレーションツール:熱シミュレーションツールは、効果的な熱放散のためにPCBを設計するのに役立ちます。これらは、温度分布に関する洞察を提供し、設計者がコンポーネント配置とサーマルビアの使用について情報に基づいた意思決定を行うことを可能にします。

効果的な熱放散は、コンポーネント温度を安全な動作範囲内に維持するための鍵であり、これは長期的な信頼性に不可欠です。過熱は、コンポーネントの損傷やシステム不安定化につながる可能性があります。

ヒント5:厳格なテストと検証

信頼性は、厳格なテストと検証の産物です。

機能テスト:機能テストは、組み込みシステムが意図したとおりに機能することを保証します。すべてのコンポーネントが正しく機能し、システムが要件を満たしていることを検証します。

環境テスト:環境テストは、温度極限、湿度、振動などのさまざまな条件下でシステムをテストし、実際のシナリオでのパフォーマンスを評価します。

ストレステスト:ストレステストは、潜在的な弱点や障害点を明らかにするために、システムを限界までプッシュします。ストレステストは、システムが最大負荷下または不利な条件下で動作するシナリオをシミュレートできます。

PCBテスト:PCBは、システム要件を満たしていることを確認するために、独自のテストバッテリーを受けます。これらのテストは、PCB設計の品質と、システム機能および信頼性をサポートする能力を検証します。

徹底的なテストと検証は、開発プロセスの早い段階で弱点や問題を特定するのに役立ち、システム信頼性に影響を与える前にそれらに対処できます。厳格なテストは、組み込みシステムがあらゆる条件下で完璧に動作することを保証するために不可欠です。

ヒント6:ファームウェアとソフトウェアの最適化

組み込みシステムは、タスクを効率的かつ確実に実行するために、ファームウェアとソフトウェアに依存しています。このヒントを深く掘り下げてみましょう。

コーディングベストプラクティス:コーディングベストプラクティスを実装することは、信頼性が高く、保守可能で、効率的なソフトウェアを作成するための基本です。これらのプラクティスには、適切なドキュメンテーション、コーディング標準の遵守、構造化されたモジュラーコードの使用が含まれます。

エラー処理:堅牢なエラー処理により、ソフトウェアは予期しない状況から正常に回復できます。エラーまたは例外が発生した場合に、システムクラッシュやデータ破損を防ぎます。

冗長性:特定のアプリケーションでは、ソフトウェアに冗長性を追加することが信頼性を向上させる戦略となる場合があります。冗長なコードまたはハードウェアコンポーネントは、障害が発生した場合に引き継ぐことができ、システムは中断なしに動作を継続できます。

デバッグツール:効果的なデバッグツールと戦略は、ソフトウェアの問題を特定して解決するために不可欠です。デバッグは、コード内のバグを見つけて修正するのに役立ち、より信頼性の高いソフトウェアにつながります。

ソフトウェア最適化:ソフトウェア最適化は、ソフトウェアのパフォーマンスと効率を向上させることに焦点を当てています。効率的なソフトウェアは、システムの速度を向上させるだけでなく、組み込みシステムの信頼性を確保する上で重要な役割を果たします。

ファームウェアとソフトウェアの最適化は、信頼性の高い組み込みシステムを作成するための不可欠な要素です。効率的なコード、効果的なエラー処理、および厳格なデバッグは、システム安定性と堅牢性に貢献します。

ヒント7:ドキュメンテーション

包括的なドキュメンテーションの重要性は、いくら強調してもしすぎることはありません。

設計ドキュメンテーション:詳細な設計ドキュメンテーションには、PCB設計の仕様、回路図、レイアウト情報が含まれます。必要に応じて設計を理解し、変更するための貴重な参照を提供します。

テストと検証ドキュメンテーション:テストと検証プロセスの結果を文書化することは不可欠です。これらのドキュメントは、システムが厳密に評価されたことを示すだけでなく、改善の領域を特定するのに役立ちます。

保守ドキュメンテーション:保守ドキュメンテーションには、組み込みシステムのサービスと保守に関する情報が含まれます。保守担当者がシステムをトラブルシューティングおよび修理するためのガイドとなり、ダウンタイムを削減します。

変更ドキュメンテーション:システムの設計とソフトウェアの変更と更新を文書化することは、変更を追跡し、新しい問題が発生しないことを確認するために不可欠です。

コンプライアンスドキュメンテーション:一部の業界では、標準および規制への準拠が重要です。コンプライアンスを実証するために、包括的なドキュメンテーションが必要となることがよくあります。

効果的なドキュメンテーションは、単に記録を作成することではありません。それは、システムのライフサイクルに関わる誰もが、システムを容易に理解、保守、トラブルシューティングできるようにすることです。信頼性、長期サポート、およびシステム整合性において重要な役割を果たします。

ケーススタディと実例

ケーススタディと実例のセクションでは、上記ヒントの実用的なアプリケーションを探り、信頼性達成におけるそれらの重要性を強調します。これらのケーススタディは、成功した組み込みシステムと、それらが信頼性向上にどのようにヒントを適用したかを示しています。さらに、システムパフォーマンスと信頼性向上におけるPCB設計の役割を紹介します。

実例を調べることで、自動車のエンジン制御ユニットから医療機器の監視システム、産業オートメーションコントローラーまで、さまざまなアプリケーションや業界で信頼性がどのように達成されているかについての洞察を得ることができます。

結論

エレクトロニクスと組み込みシステムのダイナミックな世界では、信頼性は贅沢ではなく、必要不可欠です。家電製品、自動車システム、医療機器、産業オートメーションのいずれであっても、このブログ記事で議論されたヒントは、信頼性の高い組み込みシステムを作成するために不可欠です。PCBの役割の理解、慎重なコンポーネント選択、堅牢なPCB設計、効果的な電源管理、熱放散、テストと検証、効率的なソフトウェア、および包括的なドキュメンテーションは、この信頼性を達成するための重要な要素です。

信頼性の高い組み込みシステムを作成する旅に乗り出す際には、PCBが目立たないヒーローであることを忘れないでください。それらの設計、機能、および統合は、プロジェクトの成功の基盤となります。これらのヒントに従い、PCBの重要な役割を受け入れることで、組み込みシステムが特定のアプリケーションに必要な信頼性基準を満たすか、それを超えることを保証できます。

お問い合わせ